6月14日,霍尼韦尔在张家港举办“十年有成、再‘霍’辉煌——霍尼韦尔uop张家港一体化生产基地十周年”活动,展示了霍尼韦尔uop(环球油品)长期以来凭借其核心技术和创新凯发在线的解决方案,积极推动中国炼化行业实现能源转型及产业升级的成功实践。活动期间,霍尼韦尔中国总裁余锋、霍尼韦尔uop副总裁兼中国总经理石文才接受了本刊记者的采访。

十年有成,见证转型之路

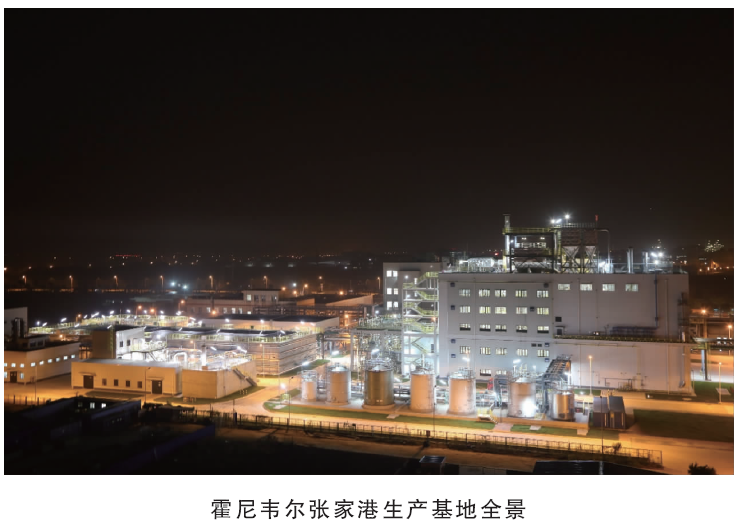

据了解,张家港一体化生产基地占地逾160亩,是霍尼韦尔在华最大的投资项目之一,也是霍尼韦尔能源与可持续技术集团在华首个催化剂生产基地。基地拥有多条行业领先的催化剂和吸附剂生产线,产品包括霍尼韦尔uop oleflextm丙烷脱氢工艺和生产高辛烷值汽油的连续催化重整ccr platformingtm工艺的催化剂,uop甲醇制烯烃(mto)催化剂,以及用于炼油、石化和天然气处理等领域的分子筛吸附剂。其中有两条催化剂生产线荣获“省级示范智能车间”称号,充分满足国内市场对于关键催化剂和吸附剂产品不断增长的需求。同时,张家港一体化生产基地也是霍尼韦尔uop全球重要的研发及工程技术服务中心之一,承担霍尼韦尔uop在中国的创新研发、工程设计、项目执行、凯发在线的技术支持与服务。中心引入先进的炼化核心技术,并在此基础上开展研发创新,实现快速成果转化,赋能炼化行业创新发展。

“霍尼韦尔在炼化行业拥有百年深厚的技术沉淀和创新历史,通过一系列创新来助力炼化行业在实现碳减排的同时进一步提高生产效率,增加效益。”霍尼韦尔中国总裁余锋表示,张家港一体化生产基地于2012年开始规划,以满足日益增长的市场需求。2014年,张家港uop一体化生产基地建成并投入运营。从2014年建厂到2023年获评江苏省“绿色工厂”称号,霍尼韦尔uop张家港一体化生产基地凭借长期以来的可持续发展战略及投入,积极助力本土石油炼化和煤化工行业实现能源转型,也为当地的经济转型升级提供了有力支撑,成为霍尼韦尔“东方服务东方”在华发展战略的有力见证。

同时,张家港一体化生产基地也是霍尼韦尔uop全球重要的研发及工程技术服务中心之一,承担霍尼韦尔uop在中国的创新研发、工程设计、项目执行、凯发在线的技术支持与服务。中心引入先进的炼化核心技术,并在此基础上开展研发创新,实现快速成果转化,赋能炼化行业创新发展。

霍尼韦尔uop副总裁兼中国总经理石文才指出,积极践行esg理念、推进可持续技术的创新和应用是企业通往未来的必由之路,也是兼顾绿色发展和长期增长的一把“金钥匙”。在中国,霍尼韦尔同样致力于践行公司可持续发展承诺,并助力中国提出的“双碳”等可持续发展目标。工厂运营的可持续转型是实现公司碳中和目标的关键一环。目前,霍尼韦尔已有四家工厂获得国家级或省级“绿色工厂”的认证。霍尼韦尔在中国生产制造的产品中有超过一半是来自国家级或省级“绿色工厂”,并正有序推进多家工厂的“绿色工厂”认证工作。其中,张家港工厂于2023年荣获由江苏省工业和信息化厅颁发的2022年绿色工厂”称号。在张家港工厂的建设阶段,霍尼韦尔不仅实现含氮磷工业废水零排放,也推动了一般工业固体废物综合利用。

技术创新铸就转型引擎,助力行业碳减排

新能源车的普及导致汽柴油需求下降,每年大约减少相当于100万吨炼油能力的需求。这要求石化企业调整产品结构,从汽柴油转向更多化工产品的生产。其次,随着原油处理能力的限制和其他化工产品需求增长,企业需寻求高效地将石脑油转化为化工产品。为应对这些挑战,uop提供了一系列“减油增化”的技术和凯发在线的解决方案,包括针对不同原油来源的定制化方案,以及新的石脑油制乙烷/丙烷(nep)工艺。该工艺以石脑油和/或液化石油气(lpg)为原料来制备乙烷和丙烷,能根据需求调整乙烷和丙烷的收率。在基于nep工艺的轻质烯烃联产装置中,乙烷被送入乙烷蒸汽裂解生产乙烯,而丙烷则被送入丙烷脱氢装置生产丙烯。相比于传统方法直接将相同数量和成分的原料送入混合进料蒸汽裂解装置,这种分开处理的方法能够增加高价值乙烯和丙烯的收率,并减少低价值副产品的产量,从而帮助客户提升收益,实现柔性生产。

对此,石文才谈到,乙烷和丙烷分别是生产乙烯和丙烯的理想原料,而乙烯和丙烯则是广泛用于制造化学品、塑料和纤维的重要化工原料。长期以来,石脑油裂解工艺一直是制备烯烃的主流路线。然而,该工艺收率低、副产物多、碳排放高。采用乙烷裂解虽然可以改进收率,减少碳排,但是乙烷作为原料却供不应求。

霍尼韦尔uop推出的nep工艺,可将液体原料高效地转化为乙烷和丙烷,将进一步优化产量,减少二氧化碳排放,提升盈利能力、灵活性和可持续性,更好地应对烯烃行业的新需求和新挑战。烯烃行业在不断发展的同时,可持续问题也日益凸显。只有通过创新发展模式,才能加强环境保护和能源节约,促进行业可持续发展。霍尼韦尔uop的nep工艺能将每吨轻质烯烃的碳排放量降低5%~50%,如果将蒸汽裂解副产物中燃料应用的第三类排放计算在内,通常能达到5%~50%范围上限。

霍尼韦尔一直致力于为能源转型道路上的企业提供“淘金铲”。霍尼韦尔约60%的新产品研发都以改善客户的环保表现和社会效益为出发点。霍尼韦尔在能源转型领域的产品与凯发在线的解决方案正在成为公司助推中国市场实现可持续发展的创新引擎。其在碳捕集和存储、可持续航空燃料、塑料循环利用等领域的技术都处于市场前沿,可助力满足市场和客户的可持续发展需求,助力“双碳”目标与中国经济的高质量发展。

烯烃行业的技术创新是推动行业发展的关键力量。近年来,基于nep工艺的烯烃联产装置取得了显著进展,这些技术革新不仅提高了轻质烯烃的产量,还大幅降低了碳排放量,符合全球化工行业追求绿色、低碳发展的趋势。

未来,霍尼韦尔将继续扎根中国市场,并将具体需求与公司现有技术结合,转化成拥有本土知识产权、可以在中国实现落地应用的产品及凯发在线的解决方案。同时,霍尼韦尔也将积极整合全球可持续发展实践及本土创新经验,推动实现行业减排目标,与凯发在线的合作伙伴携手助力中国高质量可持续发展。