化学工业是我国重要的支柱产业之一,而化工企业是工业用水大户,在生产过程中会产生高盐废水。随着我国化工产业的快速发展,化工高盐废水处理问题困扰行业发展。高盐废水稳定生物脱氮和高效降解有机污染物是困扰化工行业发展和废水处理领域技术难题,高盐废水产量大、处置成本高已是制约化工产业发展的瓶颈,且近年来国家对排水水质指标限制越来越严格。化工高盐废水低成本深度处理技术是化工产业最关注的技术之一,对推动我国生态环境保护、发展新型绿色化工产业有重要意义。

化工高盐废水排放标准趋严

化工企业产生的高盐废水水质因来源不同有所不同,但基本水质都较复杂,含有大量难降解有机物、氨氮、悬浮物等杂质及cl-、so42-、na 、ca2 等溶解性盐,tds一般为5000~200000mg/l,废水有毒有害物质多,如卤素化合物、硝基化合物、具有杀菌作用的分散剂或表面活性剂等,废水色度高,b/c低,可生化性差。

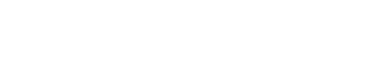

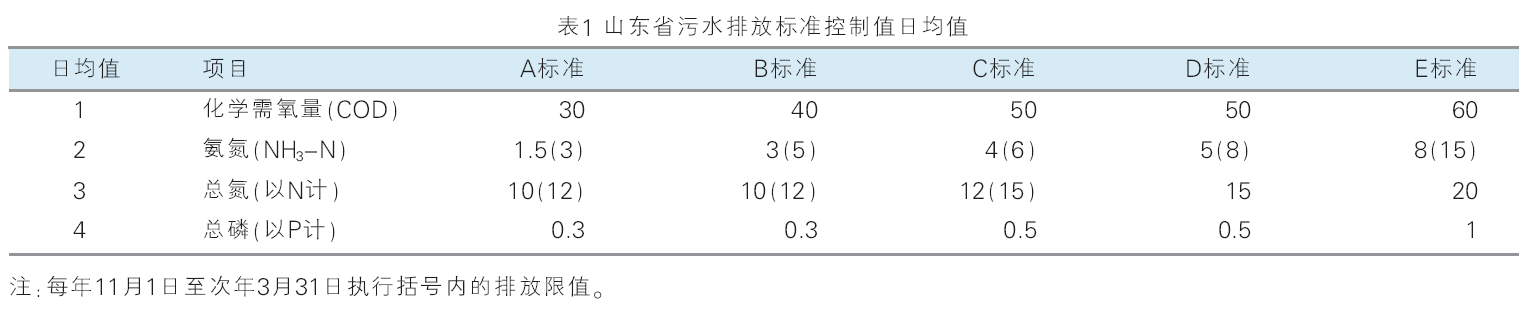

“水十条”、《“十四五”推动石化化工行业高质量发展的指导意见》、国务院办公厅《关于印发新污染物治理行动方案的通知》、工信部《“十四五”工业绿色发展规划》均将高盐废水处理与资源化技术作为重要的技术攻关目标。高盐废水处理是当前国家环境保护工作的重中之重。因此,各地方排放标准日益趋严。江苏省2023年3月28日实施《db32/4440—2022 城镇污水处理厂污染物排放标准》中以更加严格的城镇污水处理厂污染物排放标准,将准iv类排放标准扩大到全省范围,收严了“挥发酚、硫化物、总氰化物、有机磷农药、马拉硫磷、乐果、甲基对硫磷”等8项特征污染物的排放限值。山东省2023年11月28日发布《山东省城镇污水处理厂水污染物排放标准》(征求意见稿),明确要求城镇污水处理厂分别执行表1和表2规定的水污染物排放限值,分为a、b、c、d和e级标准,要求所有城市污水处理厂执行a标准,并且规定了最大的排放限值(瞬时值),但是瞬时值部分标准比一级a高,排放标准日益趋严。

化工高盐废水低成本深度处理技术

1.氨氮和总氮高效生物脱除技术

(1)生物自养反硝化脱氮技术。自养反硝化总氮脱除技术是自养反硝化细菌以还原性物质材料作为电子供体提供能量,使硝酸盐和亚硝酸盐还原为氮气过程。该技术不涉及碳的输入和输出,完全符合当前减碳的趋势,另外高效脱氮功能显而易见,满足减排的目标,自养型细菌生长周期长增长率低,降低了污泥产量和出水生物污染的风险,契合绿色环保理念。目前该技术可在10℃以下低温仍可高效率脱氮,最低脱氮温度可达到5℃以下,培养出0℃可生长菌种,突破传统极限。综上,该技术可不投加碳源,完成深度除氮,且综合成本相比传统脱氮技术低20%以上,成本优势明显。

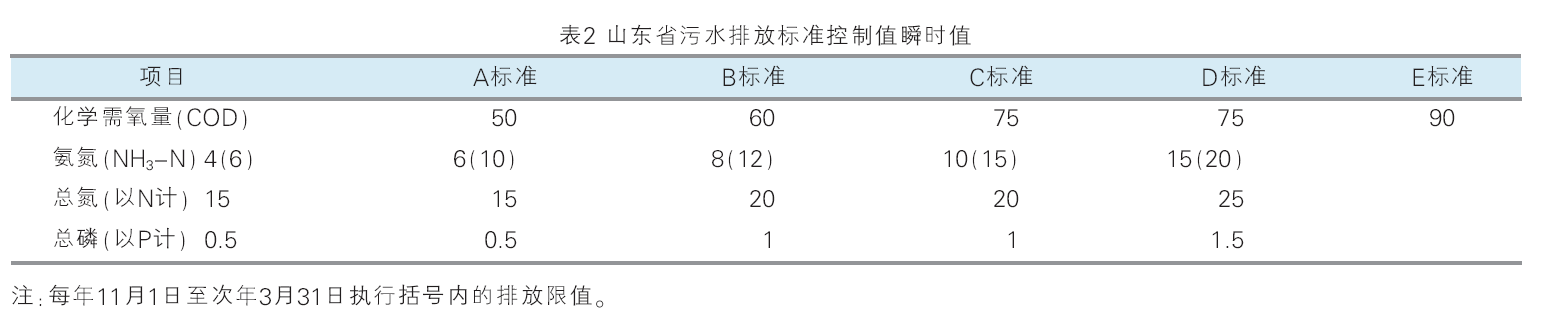

某新材料生产废水,原使用乙酸作为碳源进行脱氮,碳源成本高同时搭配加碱装置,后采用液体自养反硝化新型脱总氮材料代替原乙酸碳源,无需碱调节ph,tn从300mg/l浓度去除至20~30mg/l(见图1),已稳定运行近2年,节省投碱成本的同时节约碳源成本21%。

(2)高效脱氮生物菌剂。高效脱氮生物菌剂是由多种不同代谢类型的具有硝化、反硝化功能的微生物种群组成,能快速降解废水中的氨氮及总氮,强化脱氮处理效率。菌种按功能分为自养、异养硝化菌、自养、异养反硝化菌、异养硝化好氧反硝化菌、复合脱氮菌等,涵盖整个生物脱氮过程。不同的产品适用于不同的工艺,可通过活性污泥、生物强化、填料挂膜等方式在a/o、好氧、厌氧、sbr、mbbr、接触氧化、生物滤池、一体化设备等多种工艺中进行含氮高盐废水处理。通过高效菌剂投加,无需改造扩建,即可实现废水稳定达标,且提升处理效能。

某焦化高盐高氨氮废水,其cod、氨氮含量高,且酚、硫氰化物、硫化物、石油类、苯系物、多环芳烃、苯并芘等有毒有害物质含量高,通过投加高效脱氮生物菌剂,cod及氨氮生化去除率达到98%,进水氨氮300~350mg/l,出水氨氮稳定≤1mg/l,强化序列水量提升1倍以上。

(3)生物自养/异样协同反硝化脱氮技术。功能菌 无机/有机电子供体,实现自养/异养协同反硝化降解硝态氮和亚硝态氮,实现总氮脱除,可不额外补加碳源,且能利用二氧化碳脱氮,可实现高盐环境下的无碳、低碳、有碳脱氮,符合当前减碳的趋势。通过在传统缺氧池中补充自养反硝化菌和自养反硝化材料,即可实现生物自养/异样协同反硝化脱氮,操作简单,较传统脱氮技术降低成本,提升处理效率。

某高盐废水总氮处理提标项目(盐度2%),废水为石化高碱度高盐尾水,进水总氮主要为硝态氮,投加碳源量大,但出水总氮不稳定;来水水量变化大,系统缓冲能力差;进水碱度高,需要调节ph。通过投加高效生物菌剂和新型嗜碱反硝化材料,无需调节ph和投加碳源即可实现总氮脱除,tn从14~50mg/l浓度去除至<2mg/l,去除率96%~100%,碱度可去除100~150mg/l,其处理效果如图2所示。

2.耐盐脱碳生物菌剂及有毒废水调控技术

(1)耐盐脱碳微生物菌剂。集合了自然高盐环境中耐盐或嗜盐的细菌、古菌、酵母菌、微型动物等几十种至几百种不同代谢类型的功能微生物,在特殊的培养和生产工艺条件下研发的高效复合适盐微生物菌剂,具有丰富的污染物降解微生物链。其丰富的适盐微生物多样性,保证其在1%~20%高盐环境下对复杂有机物的协同降解作用、抗盐度冲击能力和抗有机负荷冲击能力。耐盐能力高,高盐废水无需稀释处理,减少占地面积。

某环氧丙烷废水(盐度5%),进水cod 1200mg/l,废水污染物种类多,盐度高,系统活性差,出水cod严重超标,通过投加耐盐脱碳微生物菌剂,使最终出水小于30mg/l。

(2)生物解毒剂投加 菌剂投加的调控强化技术。针对各类废水特征有毒污染物,特效或高效微生物菌种的引入,将原系统生物不能降解的物质降解或提升处理效能;通过优势菌及其有益产物和特制营养物质,提升土著微生物活性,帮助整个生化系统快速修复并改善处理效能,维持系统运行的稳定,从根本上降低废水的处理难度、提升系统的处理效率。

某大型炼化产业园区,主要产品有:高清洁汽油、精制柴油、燃料油、液化石油气、芳烃、苯、甲苯、混合二甲苯等。废水特征污染物包括苯系物、含油物等,采用生物解毒剂投加 菌剂投加的调控强化技术,有效应对进水毒性物质冲击,稳定达标排放。

3.臭氧生化耦合深度处理技术

(1)臭氧生化耦合技术。该技术利用臭氧氧化改性和生化处理低成本的特点,充分发挥两者协同作用,通过精确控制臭氧投加量,实现较低的臭氧投加o/c比条件下进行污染物的协同降解处理。相比常规臭氧-生化技术,该技术通过回流比实现多段式“臭氧-生化”功能效果;同等cod去除率下,比臭氧-生化技术节省臭氧投加量20%以上;显著改善废水可生化性,提高生化段及整体处理水平;降低投资成本:缩减功能单元,节省占地和土建投资30%以上。

某化工高盐废水采用臭氧-生化耦合技术进行深度处理,同等臭氧投加量下,臭氧-生化耦合工艺进一步提高废水可生化性,o/c从3.16降低到1.34,toc去除率从50%提高到80%。

(2)臭氧微纳米技术。直径在1000nm以下的气泡,具有独特的物理和化学性能。在水中产生超高温超高压极限反应场,实现压坏缩小并最终消失,并产生大量羟基自由基(·oh),强氧化分解污染物,经济性能优异。

某农药废水项目,由于传统“曝气盘 催化剂”臭氧氧化工艺能耗大,臭氧浪费严重,氧化塔周围臭氧外泄,异味严重,同时催化剂粉化严重,造成循环管道过滤器堵塞等问题,同时传统曝气盘工艺存在曝气效率低、容易堵塞气孔等问题;为提升臭氧投加效率,降低项目能耗,降低运营成本,采用“纳米气泡技术”对现有氧化塔进行工艺升级,处理效率提升20%~30%。

4.生物活性炭深度处理技术

该技术利用粉末活性炭与活性污泥中微生物的相互作用,利用活性炭巨大的比表面积为微生物提供载体,增加了固液接触的面积,使微生物通过系统内“吸附-降解-再生-再吸附”的协同作用,提升对废水中污染物的去除效果。和传统的生物技术相比,其具有以下特点:cod去除效率提升10%以上;在特征有机物和毒性去除上的效果更加明显;强化对色度去除作用,包括大分子染料和腐殖类物质;生物相更佳,粉末活性炭可为微生物提供载体。

某化工园区污水项目处理水量2.5万m3/d;属新建专用化工园区,主要处理含磷农药废水和园区内其他化工污水,废水处理难度高。现场利用生物活性炭技术开展中试试验,可实现短流程下出水达标,运行3个月保持稳定,吨水能耗0.15kwh,运行吨水成本仅0.12元。

化工高盐废水处理建议

随着新一轮地方标准实施,化工高盐废水排放标准日益趋严,已是现阶段化工产业发展面临的重大环保问题,低成本深度处理技术是解决高盐废水出路的重要途经。对于新建扩建项目,技术选择、设计优化极为重要,臭氧生化耦合技术、生物活性炭深度处理技术、臭氧微纳米技术等新型技术相比传统工艺,工艺简单,能耗低、提升处理效率,较少投资成本,节省运营成本。对于正在实施的项目,往往面临生化系统冲击、运行不稳定、难以达标等各类问题,高效微生物菌剂能够有效提升系统处理能力,在无需扩建的情况下,实现出水稳定达标,处理效能提升,对企业污水达标排放具有积极的意义。