氟化液,即碳氟化合物,是通过替换碳氢化合物中的氢原子而得到的一类含氟精细化学品,因其卓越性能而广泛应用于电子设备测试及冷却、数据中心服务器浸没式液冷等高科技领域。在半导体制造中,氟化液用于清洗、脱水、刻蚀和控温等工艺,显示出卓越的性能,尤其在先进制程中相比传统材料有明显优势。在数据中心,氟化液作为冷却液可以显著降低能耗成本,提高服务器密度,并适用于高功率密度机柜的散热需求。

半导体行业的复苏和数据中心液冷技术的发展推动了氟化液需求的快速增长。其中,受液冷技术的应用所带动,特别是在数据中心领域,中国氟化液的市场需求预计将从2023年的0.7万吨增长至2025年的2.5万吨。虽然氟化液市场长期由3m、索尔维、旭硝子等国外企业主导,但国内巨化、新宙邦等企业也在加速布局,逐步推进氟化液的产业化。总体来看,氟化液因其卓越性能和广泛应用,市场前景十分广阔。

氟化液简介

氟化液通常指碳氟化合物,是通过将碳氢化合物中的部分或全部氢原子替换为氟原子而得到的一类有机化合物。根据碳氟化合物的组成和结构,可将其分为氯氟烃(cfc)、氢代氯氟烃(hcfc)、氢氟烃(hfc)、全氟碳化合物(pfc)和氢氟醚(hfe)等类型,其中,pfc包括全氟烯烃、全氟胺和全氟聚醚(pfpe)等。

氟化液是一种高稳定性的液体,具有无色、透明、低粘度、不可燃和高安全性等特点,其工作温度范围广泛(-65℃~205℃),并因其卓越的性能、稳定的化学惰性、良好的导热性能、极低的表面张力和优异的系统相容性,被广泛应用于包括半导体制造、电子设备测试及冷却、数据中心服务器浸没式液冷和许多其他高科技应用,被誉为最有价值的氟化工产品之一。

1.半导体制造

氟化液因其独特的化学和物理特性,在半导体制造中扮演着关键角色,广泛应用于多个加工环节。它在芯片制造过程中被用于炉管、光刻、刻蚀及封装测试等阶段,作为清洗剂、脱水剂、光刻机控温液以及芯片封装工序的检漏液。用于半导体加工的电子级氟化液作为高精尖氟精细化学品价格十分昂贵,据了解,其中用于清洗剂和干燥剂的产品价格就高达14万美元/吨。

(1)半导体湿法清洗剂

氟化液可作为半导体湿法清洗的清洗剂。清洗工艺占芯片制造工序的30%,其重要性随着集成电路的发展而愈加突出。氟化液相比传统的去离子水和异丙醇(ipa),具有低粘度、低表面张力、强溶解力、易挥发、无残留、宽泛的工作安全性、不可燃、高介电强度及良好的材料相容性等优点,是一种理想的清洗剂。

(2)晶圆脱水干燥剂

在晶圆脱水干燥过程中,氟化液也表现出卓越性能。传统的ipa和氮气干燥法在先进制程中存在局限性,而氟化液凭借其低表面张力和优良的干燥效果,能够保持结构完整,是性能更优的干燥剂。

(3)干法刻蚀控温液

在干法刻蚀工艺中,氟化液作为控温液能够精准控制晶圆表面温度。干法刻蚀即将特定气体置于低压状态下施以电压,将其激发成电浆,对特定膜层加以化学性刻蚀或离子轰击,达到去除膜层的一种刻蚀方式。随着工艺尺寸缩小和层数增加,刻蚀高深宽比结构的过程中对温度控制要求愈加严格。氟化液的高绝缘性和稳定性使其能够有效控制温度,提高制程良率,缩短研发周期。

(4)测试用冷却液

在晶圆测试和封装测试中,氟化液被用作冷却液。氟化液具有更宽泛的工作温度范围、高蒸气压、低粘度和高介电强度,能够在苛刻的工作环境下有效发挥冷却作用。相比于去离子水等传统冷却剂,氟化液不仅工作温度范围更广,且维护需求更少,泄漏时也不会损坏晶片。

2.电子设备应用

氟化液凭借其高介电强度,是电子可靠性测试的理想选择,它能够在通电和浸泡状态下对密封包装进行电气和物理测试(如泄漏测试),测试后设备能够迅速干燥,无残留物,且无需进一步清洁。

在功率电子设备领域,氟化液常用于高性能应用中,如高速列车的变压电力电子设备。电源逆变器、晶闸管和变速驱动器等设备通常通过传热液体冷却,而氟化液可以通过单相和两相浸没式液冷实现均匀有效的冷却。它提供了广泛的工作温度范围,并具备良好的材料兼容性,是空气、水和油冷系统的理想替代品。

在航空航天领域,承担关键功能的电子设备需要高效和可靠的冷却来达到最佳性能。氟化液不可燃,并能在广泛的操作温度范围内保持低粘度和高传热性。通过使用氟化液,可以消除对风扇和水冷板的需求,从而避免设计上的限制。在航空器喷射冷却系统中使用氟化液,可以显著减少部件的体积和重量。

在生命科学领域,氟化液的独特优势也得到了应用。诊断设备、次级回路和药品冷冻干燥过程中,氟化液相比传统溶剂和油剂,具有不可燃性和高安全系数。在微流控设备中,氟化液对生物试剂是惰性的,并能形成具有高气体溶解度的水乳剂,从而不干扰细胞呼吸。

3.数据中心服务器浸没式液冷

氟化液是服务器浸没式液冷系统中的主要冷却液之一。数据中心作为现代通讯的支柱,随着人工智能、云计算、大数据和区块链等技术的迅速发展,以及5g通信时代的到来,承担的计算量和对计算效率的要求也越来越高,这对机房制冷技术提出了更高的挑战。液冷技术作为一种新兴的制冷方法,被应用于解决高功率密度机柜的散热需求,冷却介质包括水、矿物油和氟化液等。利用氟化液的浸没式液冷可以显著降低能耗成本,提高服务器密度,缩小数据中心的规模。

氟化液具有良好的导热性、电绝缘性和化学惰性,适用于浸没液冷系统。其化学惰性使其可用于单相或两相冷却液,广泛实现物质兼容,并具有优异的介电常数和强度,确保电性能的绝缘性。此外,氟化液具备完善的毒性数据和职业接触指导,可用于冷却it设备,适用于数据中心的新建和改造。氟化液不含npb、hap、三氯乙烯、全氯乙烯等受限物质以及26种电子设备常见的有害物质,臭氧消耗潜能值(odp)为零,是一种环保且高效的冷却介质。

氟化液市场需求

1.半导体行业总体恢复向好带动氟化液需求增长

随着新能源汽车、工业智能制造、新一代移动通信、新能源及数据中心等新兴市场的发展,晶圆的需求量不断增加,从而推动了晶圆代工行业的市场发展。据ic insights统计,2018—2022年,全球晶圆代工市场规模从736亿美元增长至1321亿美元,年均复合增长率为15.7%。尽管2023年因供应链库存高企、全球经济疲弱以及市场复苏缓慢影响,晶圆代工产业同比下滑超过10%,但行业基本已完成筑底。预计2024年,在人工智能及一系列关键终端产品需求的带动下,晶圆代工营收将迎来5%~10%的增长。

中国大陆的晶圆代工市场也在快速增长。近年来,我国晶圆代工行业实现了快速发展。据ic insights统计,2018—2022年,中国大陆晶圆代工市场规模从391亿元增长至771亿元,年均复合增长率为18.5%。尽管2023年因需求下滑,国内晶圆代工行业产能利用率低,营收大幅下滑,并于2023年第三季度基本触底。预计2024年,随着新能源汽车、风光储能保持增长,手机和消费电子恢复正增长,相关产业的需求将迎来新一轮成长周期。在这一背景的带动下,晶圆代工行业也将恢复增长态势,预计2024年中国大陆晶圆代工市场需求总体恢复向好,增幅为9%。

同时,全球晶圆厂产能持续扩张,推动了氟化液的需求。预计全球半导体制造产能将在2024年增长6%,并在2025年实现7%的增长,达到每月3370万片晶圆的历史新高(以8英寸当量计算)。其中,5纳米及以下节点的产能预计在2024年将增长13%,主要受数据中心训练、推理和前沿设备的生成式人工智能(ai)驱动。

中国预计将保持两位数的产能增长,2024年增长15%至每月885万片,2025年再增长14%至每月1010万片,占全球总产能的三分之一。国内仍在积极投资扩产,包括华虹集团、晶合集成、芯恩、中芯国际和长鑫存储在内的主要厂商正在大力投资以提高产能。新晶圆厂房和生产线投产时首次需大量充注氟化液,叠加日常生产中的损耗补充,预计未来几年氟化液需求量将持续增加。

目前,在半导体领域,全球对氟化液的需求量约为5000~6000吨。由于氟化液具有稳定的热性能、化学惰性以及良好的绝缘性和稳定性,其不可替代性非常强。随着下游新兴产业的不断发展,半导体清洗、温控、测试等相关应用领域有望持续扩展,推动氟化液的需求量快速增长。预计未来,氟化液在半导体领域的需求将以两位数的增长率持续上升。

2.浸没式液冷是数据中心未来的发展方向,带动氟化液市场持续增长

全球数据中心市场正稳步增长。随着数字化和ai技术的飞速发展,对算力的需求日益迫切,数据中心作为数字技术应用的物理基础设施,其产业价值不断提升。各国积极推动数据中心产业发展,市场规模迅速扩大。2023年,中国数据中心市场规模约为2400亿元,预计未来五年内年均复合增速超过20%。此外,截至2023年底,全国在用数据中心机架总规模已超过810万标准机架。

然而,数据中心的快速发展伴随着耗电量的上升。2022年,全国数据中心耗电量达2700亿千瓦时,占全国用电量的3%,预计到2025年这一比例将升至5%,2030年可能接近4000亿千瓦时。数据中心总能耗包括供配电、照明、散热冷却和it设备功耗等。目前,中国数据中心的能量消耗中有43%用于散热冷却。it设备将99%以上的电能转换为热能,其中70%的热能需要通过散热冷却系统移除,因此,发展绿色高能效的散热技术尤为紧迫。

现有的散热冷却技术主要包括风冷和液冷,随着单机柜功率密度的不断提升,液冷成为应对高功率密度机柜散热需求的趋势。传统风冷最多可以冷却30kw/r的机柜,但对于超过30kw/r的机柜,传统风冷技术难以满足需求。据估算,2023年全球数据中心单机柜的平均功率已达20.5kw,预计2025年将提升至25kw,液冷将成为主流技术。

液冷系统的关键部件是冷却液,浸没式液冷的冷却液需具备优良的热物理性能、材料兼容性、安全性、环保性等。目前,浸没式冷却液主要分为碳氢化合物类和碳氟化合物类。碳氢化合物类冷却液包括天然矿物油、合成油和有机硅油,具有高比热容和导热率、高沸点、不易挥发、环境友好等优点,但存在可燃风险。碳氟化合物类(氟化液)冷却液传热能力强、无闪点、不易燃、寿命长、兼容性好,适用于单相与相变浸没式液冷,但成本较高。

随着ai应用和数字基础设施的发展,数据中心规模和计算密度持续提高,液冷技术的应用日益重要。预计到2025年,中国液冷服务器市场规模将达1200亿元,其中浸没式液冷市场占比超过40%,氟化液在数据中心领域的市场需求将由2023年的0.7万吨增长至2025年的2.5万吨。

氟化液供应情况

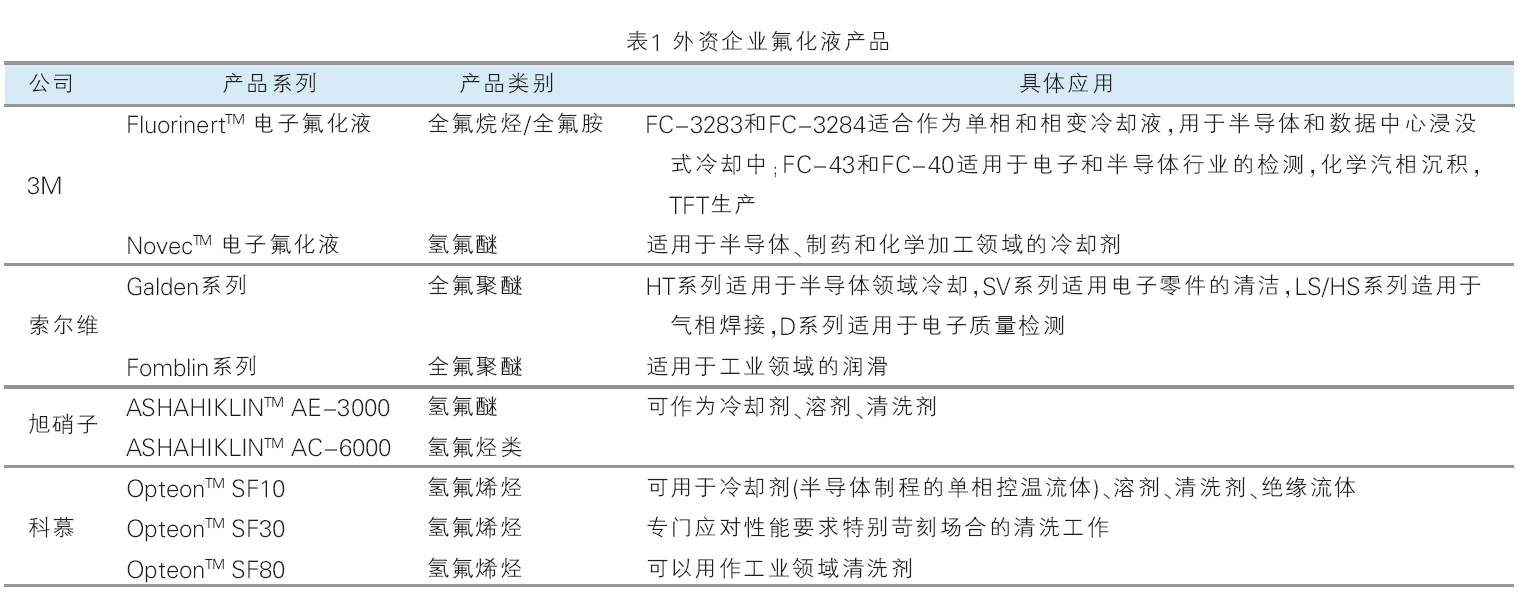

从市场格局来看,氟化液市场长期由国外企业主导。国外主流厂商的氟化液成分主要包括氢氟醚、全氟聚醚和氢氟烯烃,这些成分可用于半导体和数据中心的冷却,以及电子零部件清洗和工业领域的润滑。从成分及其对应的用途来看,用于清洗的氟化液主要是氢氟醚,润滑则主要使用全氟聚醚油,而氢氟醚、全氟聚醚流体、全氟烯烃、全氟烷烃和氢氟烯烃等均可作为冷却剂使用。海外主要氟化液供应商包括3m、索尔维、旭硝子和科慕,各家都有自己的产品系列,且各具代表性(表1)。

而在2022年底,3m宣布在2025年底之前退出生产含氟聚合物、氟化液和基于全氟和多氟烷基物质(pfas)的添加剂产品的业务,包括3mtm novectm、3mtm fluorinerttm等品牌的氟化液。目前,3m在比利时的半导体冷却剂工厂已遭遇无限期关停,该工厂所生产的半导体冷却液占其全球产量的80%以上,而其美国工厂预计2025年前关闭。3m的氟化液产品供应日益紧缺,全球半导体冷却液将进入供应商切换窗口期,有望加速国内产品的验证和替代速度。目前,三星电子和sk海力士已经开始评估中国制造商的冷却液,我国的氟化液企业有望迎来重要的发展机遇。

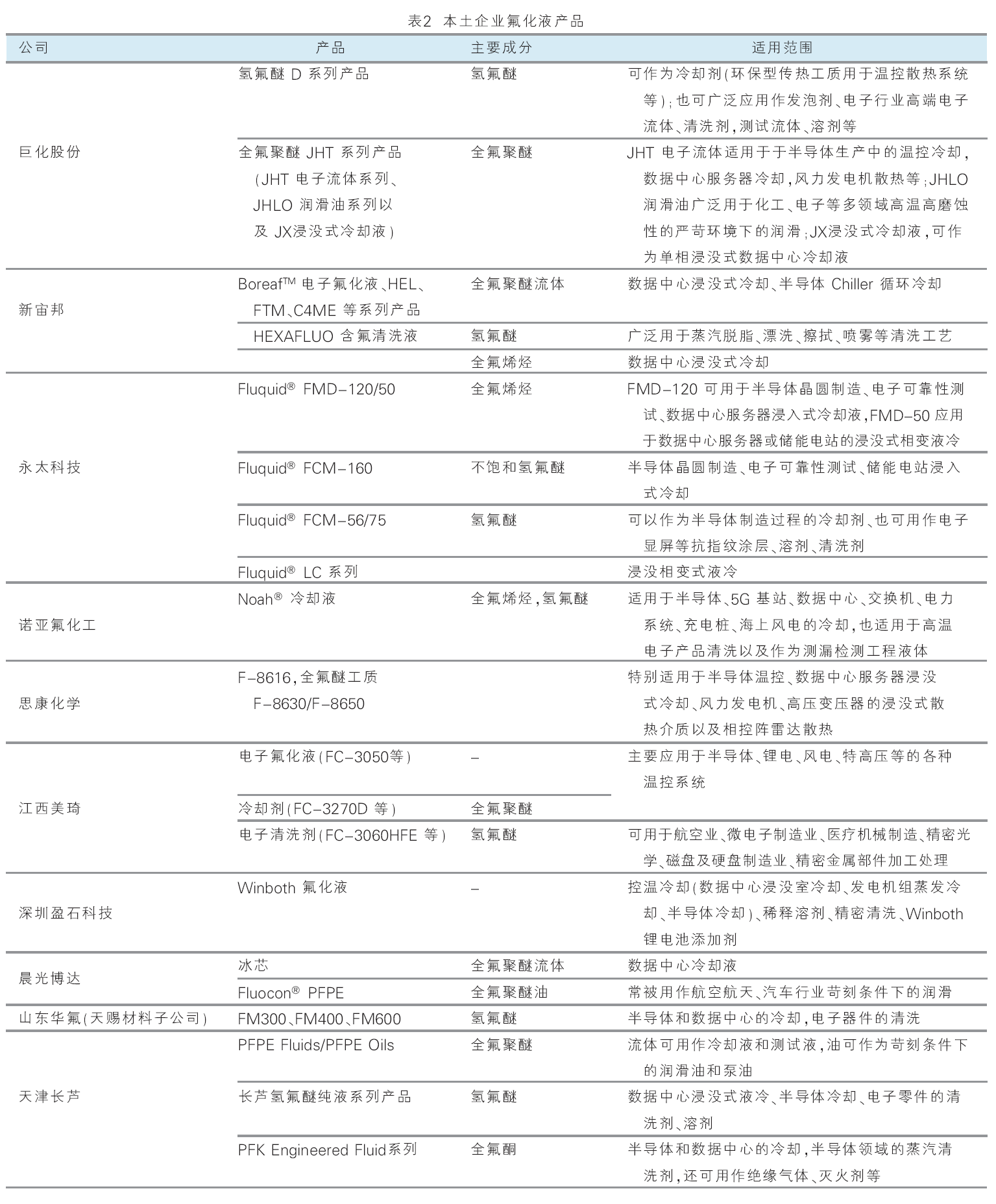

在氟化液领域,国内企业仍处于加速追赶状态,以巨化股份、新宙邦和诺亚氟化工为代表的企业已取得一定突破。目前新宙邦、巨化股份、永和股份、永太科技和天赐材料已有氢氟醚、全氟聚醚和全氟烯烃等氟化液产能布局。

尽管多数国内企业已开始布局半导体级电子氟化液产品(表2),但多数仍处于测试阶段,出货量不超过200吨。国内生产的电子氟化液在批次稳定性存在一定问题,海外客户对国内产品的信任度不足,尤其是半导体企业在选择3m氟化液产品替代品时非常慎重。

氟化液的不同品种各有优缺点,其中,全氟聚醚应用广泛,国内企业正不断推进其在液冷领域的应用,但其价格较高,更适用于半导体领域;氢氟醚相对成熟,但与液冷的适配性不强,主要用于清洗领域;全氟烯烃性能优异,易于大规模制备,具备成本优势,可能成为数据中心冷却液的优选。

1.全氟聚醚

全氟聚醚(perfluoropolyethers,简称pfpe)是一种分子结构中只有c、o、f三种元素的聚合物,平均分子质量在500~15000。主链c-c键引入了氧原子,与全氟烯烃聚合物相比分子链柔性大大增加,相容性提高,其聚合物涂膜柔韧性和润滑度也得到提高。

全氟聚醚的结构取决于其合成方法,主要包括光催化聚合和阴离子聚合。根据合成工艺的不同,pfpe产品主要分为z型、y型、k型和d型,它们在结构和c/o比上有所差异,因而在性能和应用上也有区别。k型和d型是通过阴离子聚合法合成的。其中,d型以四氟氧杂环丁烷为原料,而k型则以六氟环氧丙烷(hfpo)为原料。y型和z型则采用光氧化聚合法合成,分别以hfp和tfe为原料,在紫外光和低温条件下与氧气反应生成。光氧化聚合法产物的组成较为复杂,但具有较高的聚合度,且无长支链,耐低温性能优异。全氟聚醚的合成工艺主要掌握在国外公司,k型和d型全氟聚醚主要有杜邦的krytox系列产品和大金的demnum品牌,y型和z型全氟聚醚主要有索尔维的fomblin系列。

全氟聚醚具有优异的热稳定性、氧化稳定性、化学惰性和绝缘特性。根据其聚合度,全氟聚醚可分为全氟聚醚油和全氟聚醚流体。全氟聚醚油聚合度较高,能够在多种苛刻条件下提供润滑效果;而全氟聚醚流体聚合度较低,主要用于电子测试液、电子清洗液和导热液等领域。目前,中国的全氟聚醚年消费量已超过千吨,但主要依赖进口产品,如3m、索尔维、科慕等。国内巨化股份、龙岩思康等企业也进行了全氟聚醚专利布局,但数量相对较小。

全氟聚醚液冷市场正逐渐发展中,部分企业已将全氟聚醚流体应用于大型服务器的循环绝缘冷却液,推动了全氟聚醚流体消费的持续增长。目前市场上的全氟聚醚氟化冷却液产品包括索尔维galden ht系列、巨化股份全氟聚醚jht系列、新宙邦boreaftm电子氟化液系列等。巨化股份巨芯冷却液项目产品规划产能为5000吨/年,一期实施1000吨/年已投入运营,该项目产品仍处于市场拓展和产能爬坡阶段。而新宙邦已实现boreaftm电子氟化液系列产品的商业化,现已供应全球半导体主流制造商。预计未来国内企业将继续推进全氟聚醚相关氟化冷却液产品。

2.氢氟醚

氢氟醚(hydrofluoroethers,hfes)是由碳、氢、氧、氟等原子组成的醚类化合物,具有高挥发性、低导热系数、低表面张力和低可燃性等特点,由于不含消耗臭氧的氯和溴原子,臭氧消耗潜值为零,温室效应潜值低,且在大气中的停留时间短,被认为是理想的氯氟烃和氢氯氟烃替代品之一。

氢氟醚的合成有多种工艺路线,主要有氟气或金属氟化物对醚类化合物的氟化、醚类化合物的电化学氟化、含氟醇(或酚)与卤代烃分子间消除、含氟醇与烯烃的加成、含氟羰基化合物的烷基化等。

氢氟醚的主要应用领域为制冷、发泡和清洗、液冷等领域。氢氟醚由于其绝缘性优良、化学惰性、表面张力低、挥发性好,与有机溶剂具有良好的相容性,对半导体、芯片和液晶制造等行业所用组件材料具有优良的兼容性,所以电子清洗剂是氢氟醚被开发的最初用途,也是目前主要应用之一,占比超过60%。此外,氢氟醚已经作为冷却液应用于数据中心,如3m的novec系列,但氢氟醚存在介电常数较高、体积电阻率较低的缺陷,主要用于对介电常数要求不是很严苛的地方,且主要适用于单相浸没液冷,适用范围较为受限。整体来说,中国氢氟醚行业分别以每年约20%的速度持续增长。随着半导体行业的发展,用作高端清洗剂和冷却液等用途的氢氟醚类化合物有较大的发展空间。

全球范围内,日本大金、日本旭硝子、美国3m等已将氢氟醚产业化并应用于多领域。其中,3m公司novec 系列产品,可用作电子氟化液、载体及清洗溶剂、温控液体、电子涂层剂、灭火剂、绝缘保护气体;旭硝子asahiklin产品可用作清洁剂、清洗和干燥剂、溶剂、冷却液等。国内巨化股份氢氟醚d系列产品可广泛应用于发泡剂、电子行业清洗、气密性测试液、溶剂等,产业化工作正在推进中。新宙邦的氢氟醚产品主要应用于半导体、oled显示、精密器件、医疗器具等清洗领域。此外,天津长芦化工、海斯福化工也已开发电子清洗剂相关氢氟醚产品。

3.全氟烯烃

全氟烯烃主要包括六氟丙烯低聚体和全氟环烯烃,其中六氟丙烯低聚体包括六氟丙烯二聚体、六氟丙烯三聚体等。全氟烯烃具有电绝缘性能高、传递性能好、流动性高的优点,且因其含有不饱和键的原因,在大气环境中可快速降解,导致gwp值很低,其下游主要用于聚合物单体、表面活性剂、聚合物添加剂、溶剂等。

全氟烯烃可通过简洁高效的路线合成得到,特别是六氟丙烯二聚体、三聚体很容易实现批量化生产,且相比氢氟醚和全氟聚醚而言,成本优势更为明显。此外,全氟烯烃冷却性能好,无毒,和材料相容性好,并且odp和gwp值极低,可以满足相关环保指标要求。此外,该类化合物沸点跨度比较大,可针对不同的使用领域选择不同沸点的含氟传热流体,满足单相和双相浸没式冷却的需求。

目前,全氟烯烃主要生产厂家包括思康、诺亚、巨化股份和永和股份。国内相关企业积极推进六氟丙烯低聚体相关产品,例如永和股份全氟己酮项目联产的六氟丙烯三聚体可用于冷却液,未来六氟丙烯低聚体相关产品有望在浸没式液冷领域逐渐放量。

总结

氟化液性能卓越,不仅广泛应用于半导体制造中,还被认为是数据中心浸没式冷却液的理想选择。随着人工智能的快速发展和国家产业现代化建设的推进,数据中心的算力需求持续增长,推动了液冷温控技术的发展,浸没式冷却技术的普及将带来一波市场机遇。

目前,国内氟化液市场长期被海外厂商垄断,国产氟化液在批次稳定性等方面仍存在问题,大多处于测试阶段。随着2025年3m退出氟化液领域,国内市场将迎来发展契机。随着氟化液国产化进程的推进,未来有望有效满足国内市场需求。然而,欧盟pfas法案可能对氟化液市场产生影响,仍需谨慎应对。尽管目前不含氟化合物难以替代氟化液在半导体等领域的应用,但欧美日等国家化工企业已经开始布局不含氟凯发在线的解决方案的开发,一旦成功,可能对现有技术产生颠覆性影响。