塑料污染治理已经成为全球共识,但目前废塑料主要通过物理回收的方式利用,存在利用效率低、环境污染等问题。为了彻底解决塑料污染问题,需要利用化学回收的方式促使废塑料作为原料重新进入化工生产流程中。目前热裂解工艺发展最为成熟,已经实现了商业化运营,并以此为基础衍生出了包括催化裂解等多种工艺和针对缩聚类塑料的解聚工艺。但目前塑料化学回收产业链仍面临全方位的挑战;上游原料供应不充足,中游工艺技术成熟度有待进一步提升;下游由于成本高导致市场竞争力不足。

全球塑料回收产业现状及政策进展

1.全球塑料回收进展

过去40年内,塑料制品的需求量增速远超gdp及全球人口增速,主要归因于塑料产品优越的加工性能、较轻的重量和较低的生产成本等特点。根据欧洲塑料制造商协会(plastic europe)数据显示,2022年全球塑料的年产量增至约4亿吨,预计未来塑料产量将持续增长,到2050年全球塑料年产量将达11亿吨。随着塑料需求量的日益攀升,使用后的废塑料处理问题也日趋严峻。

当前全球不同地区的塑料回收情况差异较大,整体塑料回收率处于较低水平。目前全球塑料的平均回收率约为15%,其中24%的废塑料被直接焚烧,接近60%的废塑料则被填埋或遗弃,造成了严重的环境风险,通过发展塑料循环经济解决塑料污染问题刻不容缓。

2. 中国塑料回收利用产业现状及趋势

我国是世界上塑料产量最大的国家,目前我国的塑料产量占到全球塑料产量的30%以上。特别是随着外卖、快递、电商等新业态的发展,一次性塑料制品用量正日益增加。随着塑料使用量的增加带来了大量的废弃塑料垃圾,然而我国的废旧塑料回收利用率低于欧盟地区,2023年中国的废塑料回收量为1900万吨,回收率约在30%,塑料回收任重而道远。

目前,物理回收是国内最主流的塑料回收方式,即废塑料经分拣、破碎清洗和重塑三个环节制成再生塑料。物理回收工艺流程简单,成本较低,适用于处理单一干净的高值废塑料,如pet、ps等。但由于通过物理回收制得的再生塑料每一次再生都会降低再生塑料的品质,所以物理再生具有一定的局限性。化学回收方法则可实现废塑料材料再利用,同时解聚后产物经过二次聚合生产的再生塑料性能优良,避免了常规物理回收产品的降级利用,是物理回收的有效补充手段。因此,从资源化利用和环境保护等角度考虑,发展高效的化学回收利用新技术势在必行。

3.全球塑料回收政策发展

废塑料污染问题已成为世界性的环境问题,在2022年3月初的联合国环境大会上,来自175个国家的代表签署了《终止塑料污染决议(草案)》,各国将在联合国的框架下建立一个政府间谈判委员会(inc),并计划在2024年达成一项具有国际法律约束力的协议,涉及塑料制品的整个生命周期,包括其生产、设计、回收和处理等环节,从而推动塑料污染的全球治理。目前inc会议已经举办了四届,距离达成世界“塑料公约”越来越近。

在全球范围内,超过120个国家已经出台了相关政策法规,以加强塑料回收,支持循环经济和可持续发展。欧盟出台《包装和包装废弃物指令》,提出到2025年底,将回收至少50%的塑料包装;发布《一次性塑料指令》,要求到2025年pet包装中含有消费后再生塑料(pcr)组分25%;发布《欧盟自有资源决定》,自2021年1月1日起,对非再生的塑料包装垃圾开始征收“塑料包装税”,需要缴纳0.8欧元/kg税款。美国在2020年制定了到2025年塑料饮料瓶中可再生塑料占比达到25%的塑料回收目标。

“十四五”以来,中国废塑料化学回收开始迎来政策释放期。2021年,国家发改委颁布《“十四五”循环经济发展规划》,提出要实施废塑料等再生资源回收利用行业规范管理,加强塑料垃圾分类回收和再生利用;工信部颁布《“十四五”工业绿色发展规划》,鼓励废塑料化学循环,推广热裂解等技术。2023年,国家发改委等四部门联合发布《关于促进炼油行业绿色创新高质量发展的指导意见》,鼓励重点开发废塑料低能耗热解与净化预处理技术,开发低碳排放的废塑料油深加工成套技术,加快废塑料化学循环工程试点示范。2024年,国务院办公厅发布《国务院办公厅印发关于加快构建废弃物循环利用体系的意见》,指出到2025年,资源循环利用产业年产值达到5万亿元;到2030年,建成覆盖全面、运转高效、规范有序的废弃物循环利用体系。

全球已经达成塑料污染治理的共识,目前正推进制定具备法律约束力的文件,在这一大背景下,世界各国纷纷开始推出细化的相关政策。中国也围绕塑料循环利用和塑料化学回收推出了一系列的鼓励政策,预计未来塑料化学回收将成为塑料污染治理相关政策重点推进的主要方式之一。

化学回收技术及产业发展现状

1.化学回收技术发展现状及问题

化学回收是指通过化学方法将废弃物转化为可再利用的新材料或能源的技术。因此,这些技术可以有效地补充物理回收,实现循环经济。化学回收有助于消灭白色污染、减少生产塑料所需的化石原料消耗,同时还避免了塑料焚烧处置产生的大量碳排放,降低产品碳足迹。

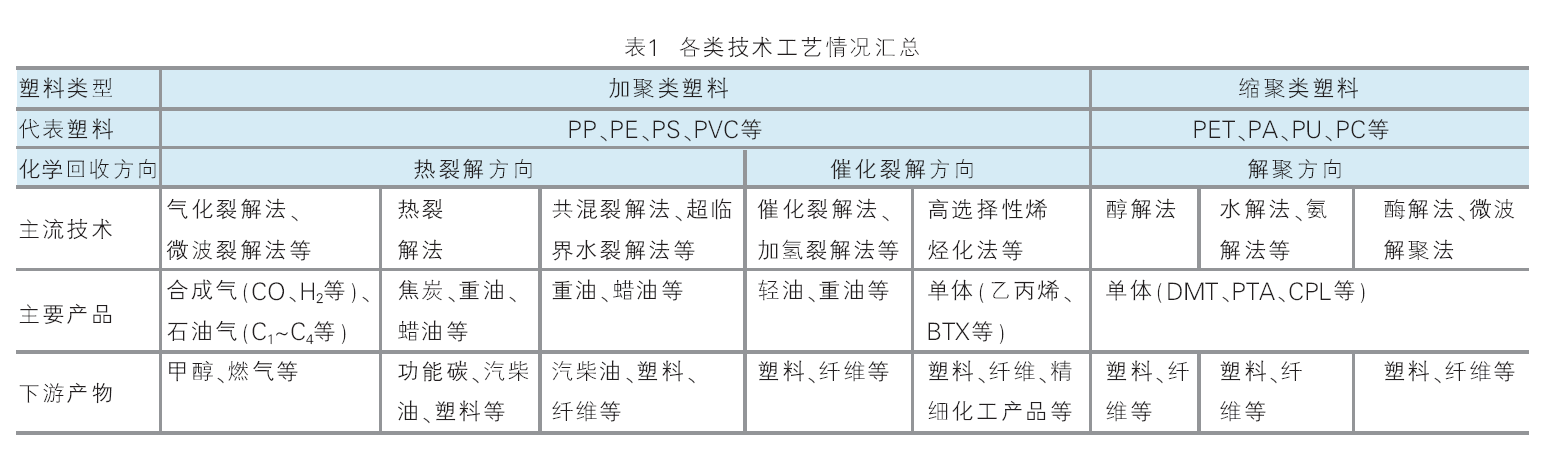

加聚类塑料主要包括聚乙烯(pe)、聚丙烯(pp)、聚苯乙烯(ps)、聚氯乙烯(pvc)、聚甲基丙烯酸甲酯(pmma)等,主要通过裂解法进行塑料回收,缩聚类塑料主要包括聚对苯二甲酸乙二酯(pet)、聚酰胺(pa)、聚氨酯(pu)、聚碳酸酯(pc)等,则主要通过解聚法回收。各类技术工艺详细情况见表1。

2.国内外废塑料化学回收项目进展情况

(1)加热裂解法

加热裂解法通常在隔绝氧气条件下加热(通常在400℃以上)分解,将废塑料转化为可燃气、液体油和固体炭。该技术路线开发难度相对较小、原料适应性较好,被国内外多数公司所采用,是当前化学回收的主流工艺。该技术路线的主要问题是裂解油易结焦、流动性差、能耗及污染物排放高。

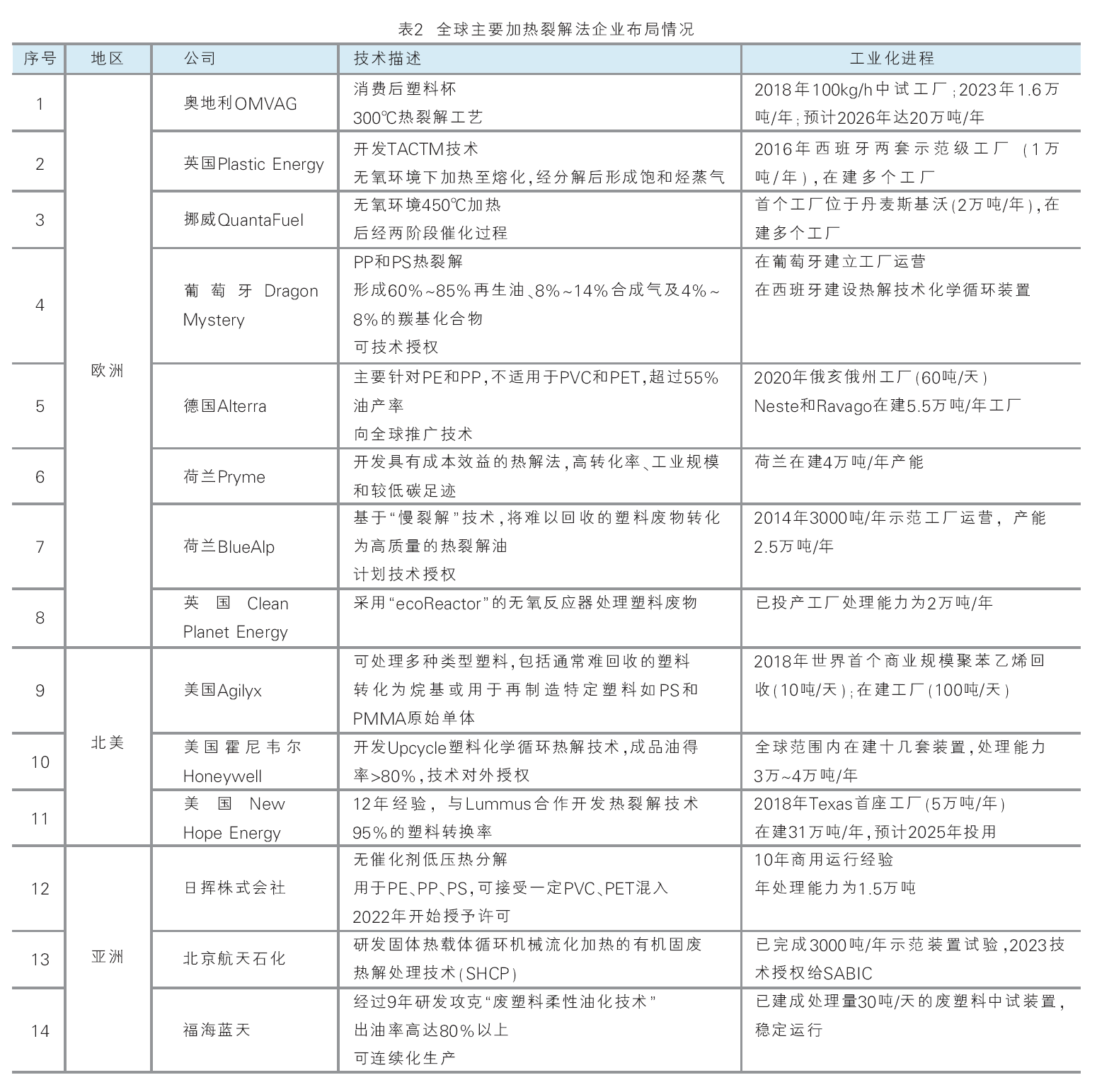

目前加热裂解法塑料回收技术已有工业化运行案例,是发展最为成熟的塑料化学回收技术。欧洲企业领跑入局热裂解法塑料化学回收,第一批商业化设施已经商业化运营。据不完全统计,欧洲地区总处理能力已超10万吨/年,同时更多的项目已开展筹备建设。其中plastic energy、quantafuel等企业除自建工厂外,还对外进行热裂解技术授权,推动全球范围内塑料化学回收产业的发展。美国企业也相继布局塑料回收,agilyx、霍尼韦尔和new hope energy等公司已实现工业化运营。中国企业热裂解塑料回收技术发展相对较晚,各企业在传统热裂解技术的基础上进行优化改进,发展了催化裂解、微波裂解等技术路线。全球主要加热裂解法企业布局情况见表2。

霍尼韦尔开发的upcycle塑料化学循环热解技术,是最为成熟的技术授权方之一。霍尼韦尔于2021年推出upcycle热裂解回收工艺,在全球范围内开展技术授权。upcycle技术拓宽了可回收塑料的种类,可处理彩色、柔性、多层包装废弃物(主要成分为聚烯烃树脂)或聚苯乙烯等废塑料。经过预处理、热裂解、除杂等连续化工艺,热解油产率可达80%或以上(基于pe原料裂解测算)。产生的热解油可与石油原料混合作为乙烯裂解原料生产聚烯烃(hdpe、ldpe)和聚苯乙烯(ps)等产品,也可以注入催化裂化(fcc)单元生产燃料。

霍尼韦尔作为全球最大的工艺许可机构,最早授权的是位于西班牙的sacyr项目。霍尼韦尔和sacyr合资在西班牙建立一家塑料回收企业,每年可将3万吨混合废塑料转化为化工原料,道达尔能源采用这些原料生产聚合物产品。此外,霍尼韦尔先后将upcycle技术授权给中国天楹、天津渤海化工、久泰新材料、西班牙sacyr、美国avangard innovative、韩国ge technology等公司,助力全球塑料回收行业发展。

国内企业中技术成熟度较高的企业是航天石化,依托自有的火箭发动机燃烧、传热和密封技术,采用固体热载体循环机械流化加热的有机固废热解处理技术进行塑料化学回收,已完成3000吨/年示范装置试验,在2023年与沙特基础工业公司签署了合作协议。

(2)其他化学回收方法

加热裂解法是塑料化学回收技术路线中最先成熟的方法,为了进一步优化加热裂解法的处理效率和能力,在加热裂解的基础上涌现出了一系列优化的工艺技术路线,其中催化裂解法通过加入催化剂提高转化率,是目前成熟度较高的工艺。此外,相关企业还成功开发了气化裂解、微波裂解和超临界水裂解等技术,但尚存在工艺能耗大,成本高等问题,因此整体商业化进程缓慢。

①催化裂解法

催化裂解法是通过加入催化剂如分子筛、金属等降低反应温度,提高废塑料转化率。优点是更低的反应温度、减少结焦、降低粘度、提高低碳烃类和单体转化率。缺点是反应器设计难度大,催化剂易中毒,对杂质要求严格。

国内科茂环境、中石化、惠城环保等企业均成功研发了催化裂解技术,国外如利安德巴赛尔、basf、澳大利亚licella等企业也在该领域进行了布局。科茂环境依托“低温低压催化裂解同步重组(废塑料制热解油,pto)”和“高选择性催化裂解烯烃重组(废塑料制单体,ptp)”两大原创性技术,可通过一系列化学转化,将混合废塑料转化为高品质的热解油以及高比例的丙烯和btx(苯、甲苯、二甲苯),目前,科茂环境拟在全国多个城市立项开展建厂工作,其在全国合计在建年产能68万吨。

②其他辅助裂解工艺

气化裂解法是通过添加氧化剂将废弃塑料转化为co、h2混合气,然后用于发电、供热或化工产品的生产。该工艺的优点是可以直接处理混合废塑料,缺点是可能产生氮氧化物造成环境污染,且存在技术路线流程长、进料技术难度大、过程能耗高的问题,目前仍处于实验室研究阶段。

微波裂解法是在无氧或缺氧条件下将废塑料裂解为小分子化学品或气体,主要产物为c4以下石油气。该工艺的优点是具有更好的加热均匀性,易于控制反应温度与产物种类。缺点是微波反应器工程放大困难,因此工业化应用较少,目前仅greenback公司与cuautla和nestle墨西哥公司合作开设工厂,年处理能力2800吨。国内中国石化正在开发相关技术,尚处于实验室阶段。

超临界水法通过在特定温度和压力下使用超临界水作为溶剂和热载体,实现废塑料的裂解和转化,生成轻油、重油和蜡等产品。该工艺具备溶解有机物和微催化作用,能有效避免塑料结焦,提高产物收率,但由于反应条件高温高压,因此对装置要求高,投资成本较高。目前英国mura technology公司已成功实现工业化应用,其位于teesside的首条产线(2万吨/年)已于2022年投入运营。

③解聚法工艺

解聚法不同于热裂解法,是缩聚类塑料在酸、碱、水、醇、催化剂等条件下,由高分子缩聚物降解成低聚物或单体的化学回收方法。解聚法根据溶剂性质的不同,主要分为水解法、醇解法、其他溶剂解法等。目前,包括伊士曼在内的大多数技术供应商都重点关注pet废塑料的解聚回收技术研究。

醇解法是解聚法各技术路线中成熟度最高的一类,以pet为例,根据醇解剂的不同分为一元醇(如甲醇)、二元醇(如乙二醇)和多元醇醇解法。甲醇醇解法在特定温度和压力下,通过少量醋酸盐催化剂的作用,将pet解聚为对苯二甲酸二甲酯(dmt)和乙二醇(eg)。二元醇醇解法则使用乙二醇作为溶剂,在链交换催化剂的作用下,解聚pet为对苯二甲酸乙二醇酯(bhet)和eg。该方法的优点是反应条件温和,缺点是需要经过精制、过滤和清洗等多个步骤来提高产物纯度,整个工艺流程较为复杂。

海外如美国伊士曼、德国revalyu、日本帝人等公司,国内如树业环保和浙江佳人等企业均实现了醇解法的商业化。树业环保采用乙二醇醇解法,年产能达7万吨。浙江佳人获得repeat公司的聚酯化学回收技术授权,并进一步研发了乙二醇醇解和甲醇酯交换组合工艺,用于生产dmt,年产能为4万吨。

水解法是在以水为溶剂的情况下,将废塑料在一定温度压力和催化剂作用下发生水解反应解聚成单体,水解法包括酸性水解、碱性水解和中性水解三种类型。水解法在塑料回收领域尚未广泛商业化,目前只有日本月岛机械(tsk)株式会社和意大利next chem等少数企业达到千吨级产能。尽管水解法能回收高质量单体,但化学溶剂产生的副产品和废水需严格处理,有较高的环保处理要求。

综上,以热裂解为基础的衍生工艺中,催化裂解法成本相对较低,且有效降低了反应温度,工业化进程最快。气化裂解法存在技术路线流程长、进料技术难度大、过程能耗高等问题;微波裂解法存在微波反应器工程放大困难的问题;超临界水法要求装置耐受高温高压;所以这三个工艺的商业化进程较慢。当前解聚法大多以pet为原料,其中醇解法工艺的成熟度最高,已经在国内外实现了商业化运营;水解法因投资成本高且存在一定的环保压力,目前仅有千吨级别的产能。

化学回收产业发展方向和建议

随着全球塑料污染治理共识的逐步达成,全球范围内塑料化学回收产业也将迎来快速发展的机遇。目前中国也从国家层面推出了一系列的政策来鼓励塑料化学回收产业的发展,特别是对于废塑料的热解及塑料油的下游应用都给出了明确的鼓励。

但目前塑料化学回收产业链中,上游原料端、中游技术端和下游市场端都面临一定的挑战。

在上游原料端,中国国内目前垃圾分类体系尚未完全建立,已经在运行的试点城市中,分类效果参差不齐,导致废塑料原料的回收成本仍较高。

其次在塑料化学回收企业环节,目前的热裂解及醇解等各类技术受制于技术工艺路线和装置要求导致成本较高,在成本竞争中处于相对劣势。所以塑料化学回收企业需要加强技术创新,在实现理论突破和实验室流程打通的前提下,通过工程化开发,找到高效、低成本实现塑料化学回收的工程凯发在线的解决方案。

下游市场应用端,由于目前废塑料油及化工原料的成本较高,其市场应用受到了抑制,所以除了塑料化学回收企业通过不断提升工艺技术水平来降低生产成本外,还需要国家出台相应的措施来推动缩小废塑料化学回收后的产品与传统化石产品之间的成本差距。一方面设立专门的奖励制度,通过资金和政策等方面的鼓励推动下游企业和终端用户选择使用回收产品制成的商品;另一方面推出类似“碳税”的“塑料税”政策,提高原生塑料的使用成本。

在全产业链的协同发展下,塑料化学回收将成为实现塑料污染治理目标的重要手段,从而从循环经济的角度促进石油化工行业的绿色转型。